Projektowanie maszyn na zamówienie to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym etapie ważne jest przeprowadzenie szczegółowej analizy wymagań, aby zidentyfikować funkcjonalności, jakie maszyna ma spełniać. Następnie następuje faza koncepcyjna, w której inżynierowie tworzą wstępne szkice i modele 3D, co pozwala na wizualizację projektu. Kolejnym krokiem jest wybór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zatwierdzeniu projektu następuje faza prototypowania, gdzie powstaje pierwszy model maszyny. Testowanie prototypu jest niezwykle istotne, ponieważ pozwala na wykrycie ewentualnych błędów i wprowadzenie niezbędnych poprawek przed rozpoczęciem seryjnej produkcji.

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

W projektowaniu maszyn na zamówienie wykorzystuje się szereg nowoczesnych technologii, które znacząco ułatwiają cały proces. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany oraz analizować różne warianty konstrukcyjne. Inną istotną technologią jest CAM, czyli komputerowe wspomaganie produkcji, które pozwala na automatyzację procesów wytwarzania oraz zwiększa efektywność produkcji. W ostatnich latach coraz częściej stosuje się także technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby stosowania tradycyjnych form. Warto również wspomnieć o systemach symulacyjnych, które pozwalają na przeprowadzenie testów funkcjonalnych jeszcze przed fizycznym wykonaniem maszyny.

Jakie są korzyści z zamawiania maszyn na specjalne życzenie

Zamawianie maszyn na specjalne życzenie niesie ze sobą wiele korzyści dla przedsiębiorstw oraz ich klientów. Przede wszystkim, takie rozwiązania są dostosowane do indywidualnych potrzeb i wymagań konkretnego zakładu produkcyjnego. Dzięki temu maszyny mogą być optymalizowane pod kątem wydajności oraz efektywności operacyjnej. Kolejną zaletą jest możliwość integracji nowych technologii oraz rozwiązań innowacyjnych, co może przyczynić się do zwiększenia konkurencyjności firmy na rynku. Zamawiając maszyny na specjalne życzenie, klienci mają także większą kontrolę nad kosztami produkcji, ponieważ mogą wybrać materiały oraz technologie odpowiadające ich budżetowi. Dodatkowo, współpraca z firmą projektującą maszyny często wiąże się z dostępem do wsparcia technicznego oraz serwisowego, co zapewnia długotrwałe użytkowanie sprzętu bez nieprzewidzianych przestojów.

Jakie są najczęstsze błędy w projektowaniu maszyn na zamówienie

Projektowanie maszyn na zamówienie to skomplikowany proces i istnieje wiele pułapek, w które można wpaść podczas jego realizacji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta przed rozpoczęciem prac projektowych. Niezrozumienie potrzeb użytkownika może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań lub nie działa zgodnie z zamierzeniami. Innym problemem może być brak elastyczności w projekcie – czasami konieczne są zmiany w trakcie realizacji projektu, a opór przed ich wprowadzeniem może skutkować opóźnieniami lub dodatkowymi kosztami. Ważnym aspektem jest także niewłaściwy dobór materiałów czy technologii produkcji; użycie niewłaściwych komponentów może wpłynąć negatywnie na jakość i trwałość maszyny. Kolejnym błędem bywa zaniedbanie testowania prototypu – brak odpowiednich testów może prowadzić do ujawnienia problemów dopiero po wdrożeniu maszyny do użytku.

Jakie są najlepsze praktyki w projektowaniu maszyn na zamówienie

Aby osiągnąć sukces w projektowaniu maszyn na zamówienie, warto stosować się do sprawdzonych praktyk, które zwiększają efektywność procesu oraz jakość finalnego produktu. Pierwszym krokiem jest dokładne zdefiniowanie celów projektu oraz wymagań klienta. Warto przeprowadzić warsztaty lub spotkania z zespołem projektowym oraz przedstawicielami klienta, aby uzyskać pełen obraz oczekiwań i potrzeb. Kolejną istotną praktyką jest wykorzystanie metodologii iteracyjnej, która pozwala na wprowadzanie poprawek i modyfikacji w trakcie trwania projektu. Dzięki temu można szybko reagować na zmieniające się potrzeby i uniknąć kosztownych błędów. Ważne jest także dokumentowanie wszystkich etapów prac – szczegółowa dokumentacja ułatwia późniejsze wprowadzanie zmian oraz serwisowanie maszyny. Należy również zwrócić uwagę na współpracę między różnymi działami firmy, takimi jak inżynieria, produkcja czy marketing, co pozwala na lepsze zrozumienie całościowego procesu i wymagań rynkowych.

Jakie są wyzwania związane z projektowaniem maszyn na zamówienie

Projektowanie maszyn na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego koszt. Jednym z głównych problemów jest zmienność wymagań klientów, która może prowadzić do konieczności wprowadzania licznych poprawek w trakcie trwania projektu. Klient może mieć nowe pomysły lub zmieniające się potrzeby, co wymusza elastyczność ze strony zespołu projektowego. Innym wyzwaniem jest technologia – szybki rozwój branży oznacza, że inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz umieć je zastosować w praktyce. W przypadku bardziej skomplikowanych projektów mogą wystąpić trudności związane z integracją różnych systemów czy komponentów, co wymaga zaawansowanej wiedzy technicznej oraz doświadczenia. Dodatkowo, zarządzanie projektem może być skomplikowane ze względu na konieczność koordynacji wielu działań oraz zespołów, co może prowadzić do opóźnień i przekroczenia budżetu.

Jakie są najnowsze trendy w projektowaniu maszyn na zamówienie

W ostatnich latach w projektowaniu maszyn na zamówienie pojawiło się wiele nowych trendów, które mają znaczący wpływ na sposób pracy inżynierów oraz efektywność produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wykorzystanie robotyki oraz sztucznej inteligencji staje się coraz bardziej powszechne, co umożliwia tworzenie bardziej zaawansowanych i inteligentnych maszyn. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia łączenie maszyn z siecią i zbieranie danych w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności maszyny oraz przewidywanie awarii zanim one nastąpią. Warto także zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje proces prototypowania i produkcji części zamiennych. Dzięki tej technologii inżynierowie mogą szybko tworzyć skomplikowane elementy bez potrzeby korzystania z tradycyjnych form produkcyjnych.

Jakie umiejętności są kluczowe dla inżynierów zajmujących się projektowaniem maszyn na zamówienie

Inżynierowie zajmujący się projektowaniem maszyn na zamówienie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które pozwalają im skutecznie realizować projekty. Przede wszystkim niezbędna jest znajomość narzędzi CAD/CAM oraz umiejętność pracy z oprogramowaniem do modelowania 3D. Wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji jest również kluczowa dla prawidłowego zaprojektowania maszyny. Inżynierowie powinni być także dobrze zaznajomieni z normami bezpieczeństwa oraz regulacjami prawnymi obowiązującymi w branży. Umiejętności analityczne są niezbędne do oceny wydajności projektowanych rozwiązań oraz identyfikacji potencjalnych problemów już na etapie planowania. Komunikacja interpersonalna odgrywa równie ważną rolę – inżynierowie muszą umieć współpracować z innymi członkami zespołu oraz przedstawicielami klienta, aby skutecznie realizować cele projektu.

Jakie są przykłady zastosowania maszyn zaprojektowanych na specjalne życzenie

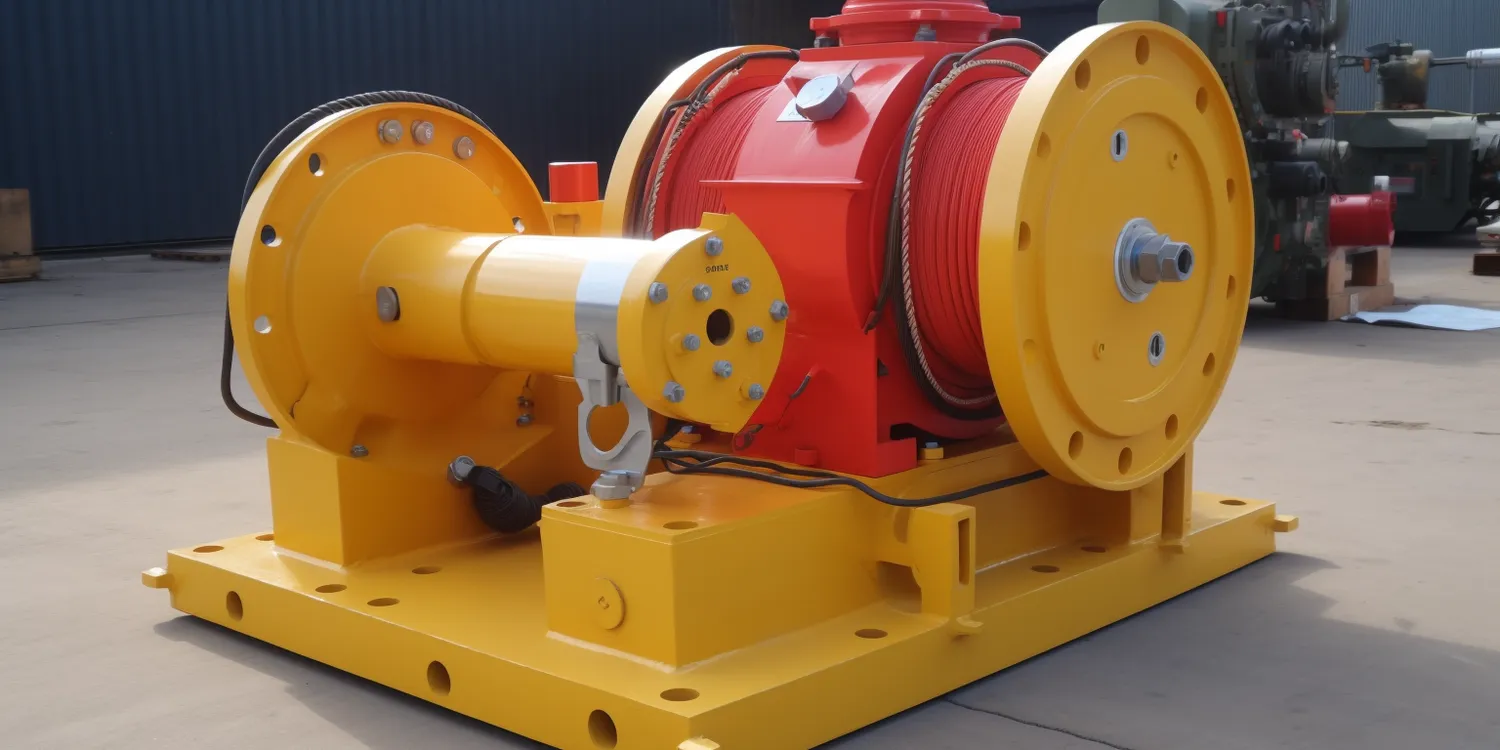

Maszyny zaprojektowane na specjalne życzenie znajdują zastosowanie w wielu branżach i sektorach przemysłowych, co świadczy o ich wszechstronności i elastyczności. Przykładem mogą być linie montażowe dostosowane do specyficznych produktów – wiele firm produkujących elektronikę korzysta z takich rozwiązań, aby zoptymalizować procesy montażu i zwiększyć wydajność produkcji. Innym przykładem są maszyny do obróbki materiałów, takie jak frezarki czy tokarki, które mogą być dostosowywane do indywidualnych potrzeb klientów pod kątem rodzaju obrabianego materiału czy wymaganej precyzji obróbki. W przemyśle spożywczym często stosuje się maszyny pakujące zaprojektowane zgodnie z wymaganiami konkretnego produktu – mogą one obsługiwać różne rodzaje opakowań czy dostosowywać parametry pakowania do specyfiki towaru. W sektorze medycznym maszyny do produkcji sprzętu medycznego również często są projektowane na zamówienie; ich specyfika wymaga ścisłego przestrzegania norm jakościowych i bezpieczeństwa.

Jakie są koszty związane z projektowaniem maszyn na zamówienie

Koszty związane z projektowaniem maszyn na zamówienie mogą się znacznie różnić w zależności od wielu czynników, takich jak stopień skomplikowania projektu, użyte materiały czy technologie produkcji. Na początku procesu należy uwzględnić koszty związane z analizą wymagań klienta oraz fazą koncepcyjną; te etapy często wymagają dużego nakładu pracy ze strony zespołu inżynieryjnego i mogą generować znaczne koszty robocizny. Następnie pojawiają się wydatki związane z prototypowaniem – stworzenie pierwszego modelu maszyny wiąże się nie tylko z kosztami materiałów, ale także czasem poświęconym przez inżynierów na testowanie i modyfikacje prototypu. Koszt produkcji seryjnej również należy uwzględnić; zależy on od wybranych materiałów oraz technologii wytwarzania. Dodatkowo warto pamiętać o kosztach związanych z certyfikacją maszyny zgodnie z obowiązującymi normami bezpieczeństwa oraz regulacjami prawnymi; te wydatki mogą być znaczące w przypadku bardziej skomplikowanych urządzeń przemysłowych.