Projektowanie maszyn wirujących to skomplikowany proces, który wymaga uwzględnienia wielu aspektów technicznych oraz inżynieryjnych. Kluczowym elementem jest zrozumienie dynamiki ruchu, ponieważ maszyny te często pracują w warunkach dużych prędkości obrotowych. Właściwe dobranie materiałów jest również istotne, aby zapewnić trwałość i niezawodność urządzenia. W kontekście projektowania maszyn wirujących należy zwrócić uwagę na równowagę dynamiczną, co ma kluczowe znaczenie dla minimalizacji drgań i hałasu. Dobrze zaprojektowane maszyny wirujące powinny być również łatwe w konserwacji, co pozwala na dłuższe utrzymanie ich w dobrym stanie operacyjnym. Istotnym aspektem jest także analiza obciążeń, które mogą występować podczas pracy maszyny. Warto przeprowadzać symulacje komputerowe, które pozwalają na przewidzenie zachowań maszyny w różnych warunkach eksploatacyjnych.

Jakie są najczęstsze zastosowania maszyn wirujących

Maszyny wirujące znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi urządzeniami. W przemyśle energetycznym często wykorzystuje się turbiny, które przekształcają energię mechaniczną w elektryczną. W sektorze motoryzacyjnym silniki spalinowe oraz elektryczne również opierają się na zasadzie działania maszyn wirujących. W przemyśle chemicznym stosuje się wirówki do separacji substancji oraz mieszania składników, co zwiększa efektywność procesów produkcyjnych. Maszyny wirujące są także powszechnie wykorzystywane w systemach wentylacyjnych i klimatyzacyjnych, gdzie wentylatory odgrywają kluczową rolę w cyrkulacji powietrza. W medycynie natomiast stosuje się różnego rodzaju urządzenia diagnostyczne oraz terapeutyczne, które opierają się na technologii wirującej. W każdym z tych zastosowań niezwykle ważne jest odpowiednie projektowanie maszyn wirujących, aby zapewnić ich optymalną wydajność oraz bezpieczeństwo użytkowania.

Jakie wyzwania stoją przed inżynierami projektującymi maszyny wirujące

Inżynierowie zajmujący się projektowaniem maszyn wirujących napotykają wiele wyzwań związanych z ich konstrukcją i funkcjonowaniem. Jednym z głównych problemów jest zapewnienie odpowiedniej wydajności energetycznej, co staje się coraz bardziej istotne w kontekście globalnych trendów proekologicznych. Muszą oni zmierzyć się z koniecznością optymalizacji kształtów i materiałów używanych do budowy maszyn, aby zminimalizować straty energii oraz zwiększyć ich efektywność. Kolejnym wyzwaniem jest redukcja hałasu i drgań generowanych przez maszyny wirujące, co ma kluczowe znaczenie dla komfortu użytkowników oraz ochrony środowiska. Inżynierowie muszą również brać pod uwagę zmieniające się normy i przepisy dotyczące bezpieczeństwa pracy oraz ochrony zdrowia ludzi. W miarę postępu technologicznego pojawiają się nowe materiały kompozytowe oraz technologie produkcji, które mogą znacznie poprawić właściwości mechaniczne maszyn wirujących, ale ich wdrożenie wiąże się z dodatkowymi kosztami i ryzykiem.

Jakie innowacje wpływają na przyszłość projektowania maszyn wirujących

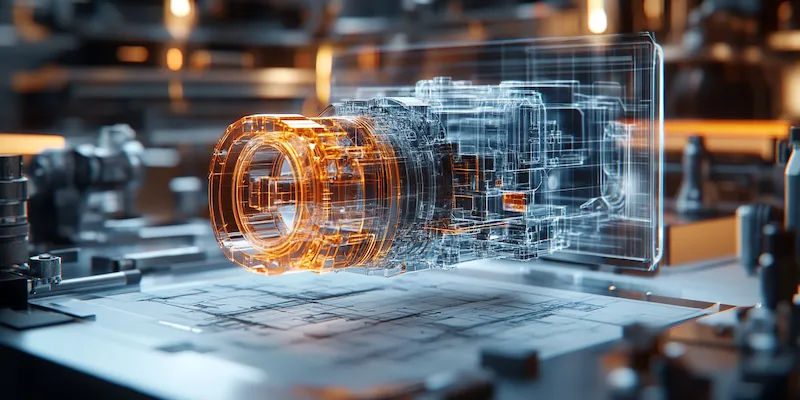

Innowacje technologiczne mają ogromny wpływ na przyszłość projektowania maszyn wirujących, otwierając nowe możliwości dla inżynierów i producentów. Rozwój technologii cyfrowych umożliwia przeprowadzanie zaawansowanych symulacji komputerowych, co pozwala na dokładniejsze modelowanie zachowań maszyn w różnych warunkach pracy. Dzięki temu inżynierowie mogą szybciej identyfikować potencjalne problemy i optymalizować projekty jeszcze przed rozpoczęciem produkcji. Ponadto rosnące zainteresowanie materiałami kompozytowymi przyczynia się do powstawania lżejszych i bardziej wytrzymałych konstrukcji, co ma kluczowe znaczenie dla wydajności maszyn wirujących. Nowe technologie produkcji, takie jak druk 3D, umożliwiają tworzenie skomplikowanych kształtów i struktur, które wcześniej były trudne lub niemożliwe do zrealizowania tradycyjnymi metodami. Również automatyzacja procesów produkcyjnych przyczynia się do zwiększenia efektywności i precyzji wytwarzania maszyn wirujących. Wreszcie rozwój systemów monitorowania i analizy danych pozwala na bieżąco śledzić stan techniczny urządzeń oraz przewidywać ich awarie, co znacząco zwiększa bezpieczeństwo eksploatacji.

Jakie są najważniejsze aspekty analizy dynamicznej maszyn wirujących

Analiza dynamiczna maszyn wirujących jest kluczowym etapem w procesie ich projektowania, ponieważ pozwala na zrozumienie zachowań tych urządzeń w trakcie pracy. W tym kontekście inżynierowie muszą zwrócić szczególną uwagę na różne rodzaje drgań, które mogą występować w wyniku obrotu elementów wirujących. Istotne jest, aby przeprowadzić dokładną analizę modalną, która pozwala na określenie naturalnych częstotliwości drgań oraz kształtów modów. Dzięki temu można zidentyfikować potencjalne problemy związane z rezonansami, które mogą prowadzić do uszkodzenia maszyny lub obniżenia jej wydajności. Kolejnym ważnym aspektem jest analiza obciążeń dynamicznych, które mogą być generowane przez zmiany prędkości obrotowej lub nagłe zmiany kierunku ruchu. Warto również uwzględnić wpływ warunków eksploatacyjnych, takich jak temperatura czy wilgotność, na właściwości materiałów użytych w konstrukcji maszyny. Współczesne narzędzia komputerowe umożliwiają przeprowadzanie skomplikowanych symulacji, które pozwalają na przewidywanie zachowań maszyn w różnych scenariuszach.

Jakie są różnice między różnymi typami maszyn wirujących

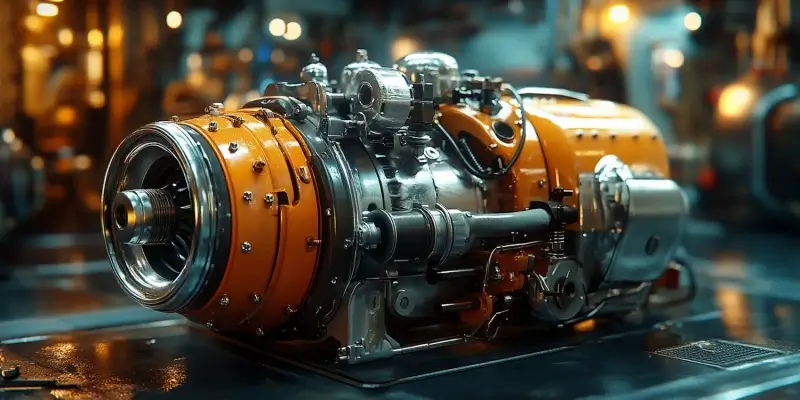

Maszyny wirujące można podzielić na wiele typów, a każdy z nich ma swoje unikalne cechy oraz zastosowania. Na przykład turbiny parowe i gazowe różnią się zasadniczo pod względem źródła energii oraz sposobu działania. Turbiny parowe wykorzystują energię pary wodnej do napędu wirnika, podczas gdy turbiny gazowe opierają się na spalaniu paliwa w komorze spalania. W przypadku silników elektrycznych również istnieje wiele odmian, takich jak silniki asynchroniczne i synchroniczne, które różnią się sposobem działania oraz zastosowaniem w różnych aplikacjach przemysłowych. Kolejnym przykładem są wentylatory i pompy, które również należą do kategorii maszyn wirujących, ale ich konstrukcja i funkcja są dostosowane do specyficznych potrzeb użytkowników. Wentylatory służą głównie do cyrkulacji powietrza, podczas gdy pompy transportują cieczy lub gazy. Różnice te mają istotny wpływ na projektowanie maszyn wirujących, ponieważ każdy typ wymaga innego podejścia do analizy dynamicznej, wyboru materiałów oraz technologii produkcji.

Jakie są najnowsze trendy w projektowaniu maszyn wirujących

W ostatnich latach obserwuje się wiele interesujących trendów w dziedzinie projektowania maszyn wirujących, które mają na celu zwiększenie ich efektywności oraz zrównoważonego rozwoju. Jednym z najważniejszych trendów jest rosnące zainteresowanie technologiami ekologicznymi i odnawialnymi źródłami energii. W związku z tym inżynierowie projektują turbiny wiatrowe oraz hydroelektryczne o coraz większej wydajności i mniejszych stratach energii. Wykorzystanie nowoczesnych materiałów kompozytowych staje się standardem w budowie łopat turbin, co pozwala na osiąganie lepszych parametrów aerodynamicznych przy jednoczesnym zmniejszeniu masy konstrukcji. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych oraz wdrażanie sztucznej inteligencji do monitorowania stanu technicznego maszyn wirujących. Dzięki tym technologiom możliwe jest szybsze wykrywanie usterek oraz optymalizacja pracy urządzeń w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) wpływa na sposób zarządzania maszynami wirującymi, umożliwiając zbieranie danych o ich pracy i analizowanie ich w celu poprawy wydajności.

Jakie są kluczowe wyzwania związane z utrzymaniem maszyn wirujących

Utrzymanie maszyn wirujących wiąże się z szeregiem wyzwań, które mogą wpływać na ich wydajność oraz trwałość. Jednym z najważniejszych problemów jest konieczność regularnego monitorowania stanu technicznego urządzeń, co wymaga zaawansowanych systemów diagnostycznych oraz odpowiednich procedur konserwacyjnych. W przypadku wielu maszyn wirujących występują problemy związane z zużyciem łożysk oraz innych elementów ruchomych, co może prowadzić do awarii i przestojów produkcyjnych. Dlatego tak istotne jest wdrażanie programów prewencyjnego utrzymania ruchu, które pozwalają na identyfikację potencjalnych usterek zanim dojdzie do poważnych problemów. Kolejnym wyzwaniem jest zapewnienie odpowiednich warunków eksploatacyjnych dla maszyn wirujących, takich jak temperatura czy wilgotność otoczenia, które mogą wpływać na ich działanie i trwałość. Dodatkowo inżynierowie muszą brać pod uwagę zmieniające się normy dotyczące bezpieczeństwa pracy oraz ochrony zdrowia ludzi podczas eksploatacji tych urządzeń.

Jakie są podstawowe metody testowania maszyn wirujących

Testowanie maszyn wirujących jest kluczowym etapem procesu projektowania i produkcji tych urządzeń, ponieważ pozwala na ocenę ich wydajności oraz bezpieczeństwa przed wdrożeniem do eksploatacji. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie statyczne, które polega na ocenie właściwości mechanicznych maszyny bez jej uruchamiania. Dzięki temu można sprawdzić jakość wykonania poszczególnych elementów oraz ich zgodność z dokumentacją projektową. Kolejną istotną metodą jest testowanie dynamiczne, które polega na uruchomieniu maszyny i obserwacji jej zachowań podczas pracy. W ramach tego typu testów przeprowadza się analizy drgań oraz pomiary hałasu generowanego przez urządzenie. Testy te pozwalają na identyfikację potencjalnych problemów związanych z równowagą dynamiczną czy obciążeniami roboczymi. Dodatkowo warto stosować symulacje komputerowe przed fizycznym testowaniem maszyny, co pozwala na przewidzenie jej zachowań w różnych warunkach eksploatacyjnych.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn wirujących

Projektowanie maszyn wirujących to skomplikowany proces wymagający dużej precyzji i wiedzy technicznej. Niestety często zdarzają się błędy, które mogą prowadzić do poważnych problemów podczas eksploatacji tych urządzeń. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń dynamicznych działających na elementy maszyny podczas jej pracy. Ignorowanie tych sił może prowadzić do uszkodzeń łożysk czy innych komponentów mechanicznych oraz skrócenia żywotności całej konstrukcji. Innym powszechnym problemem jest niewłaściwy dobór materiałów użytych do budowy maszyny; stosowanie materiałów o niewystarczających właściwościach mechanicznych może prowadzić do awarii lub nadmiernego zużycia elementów ruchomych. Często zdarza się także brak odpowiedniej analizy drgań czy rezonansów, co może skutkować niebezpiecznymi sytuacjami podczas pracy maszyny.