Projektowanie i budowa maszyn stanowią fundament nowoczesnej produkcji i postępu technologicznego. Jest to złożony proces, który wymaga głębokiej wiedzy technicznej, kreatywności oraz precyzyjnego planowania. Od koncepcji po uruchomienie, każdy etap odgrywa kluczową rolę w zapewnieniu funkcjonalności, bezpieczeństwa i efektywności finalnego produktu. Inwestycja w wysokiej jakości projektowanie maszyn przekłada się bezpośrednio na konkurencyjność przedsiębiorstwa, umożliwiając optymalizację procesów produkcyjnych, redukcję kosztów i wprowadzanie innowacyjnych rozwiązań na rynek. Działania te są nierozerwalnie związane z dynamicznym rozwojem technologicznym, wymagającym ciągłego doskonalenia umiejętności i adaptacji do nowych wyzwań.

Współczesne maszyny są coraz bardziej skomplikowane, integrując w sobie zaawansowane systemy sterowania, robotykę, sztuczną inteligencję oraz technologie informatyczne. Projektowanie takich urządzeń wymaga interdyscyplinarnego podejścia, łączącego wiedzę z zakresu mechaniki, elektroniki, informatyki i inżynierii materiałowej. Sukces w tej dziedzinie zależy od umiejętności przewidywania przyszłych potrzeb rynku, analizy trendów technologicznych oraz tworzenia rozwiązań dopasowanych do specyficznych wymagań klientów. Proces ten nie kończy się na etapie produkcji; równie ważna jest późniejsza optymalizacja, serwisowanie i modernizacja maszyn, zapewniająca ich długoterminową sprawność i zgodność z obowiązującymi normami.

Kluczowe znaczenie ma również zrozumienie potrzeb użytkowników końcowych. Maszyny powinny być nie tylko wydajne, ale także intuicyjne w obsłudze, bezpieczne i ergonomiczne. Dobrze zaprojektowana maszyna minimalizuje ryzyko błędów ludzkich, poprawia warunki pracy i zwiększa satysfakcję operatorów. W praktyce oznacza to szczegółową analizę zadań, które maszyna ma wykonywać, identyfikację potencjalnych zagrożeń i projektowanie rozwiązań minimalizujących te ryzyka. To właśnie dbałość o detale i holistyczne podejście do projektowania maszyn decyduje o ich ostatecznym sukcesie na rynku i w praktycznym zastosowaniu.

Tworzenie innowacyjnych rozwiązań w obszarze projektowania i budowy maszyn wymaga nieustannego śledzenia najnowszych osiągnięć naukowych i technologicznych. Firmy inwestujące w badania i rozwój, a także współpracujące z ośrodkami naukowymi, mają większe szanse na stworzenie maszyn przewyższających konkurencję pod względem parametrów technicznych, funkcjonalności i efektywności energetycznej. Projektowanie i budowa maszyn to proces ciągłego doskonalenia, który napędza rozwój przemysłu i przyczynia się do tworzenia lepszych produktów i usług.

Proces projektowania maszyn od koncepcji do szczegółowego planu

Etap koncepcji jest pierwszym i jednym z najważniejszych kroków w całym procesie projektowania maszyn. Na tym etapie definiuje się podstawowe założenia, cele i wymagania dotyczące przyszłego urządzenia. Kluczowe jest zrozumienie problemu, który maszyna ma rozwiązać, oraz zidentyfikowanie potrzeb potencjalnych użytkowników. Analiza rynku, konkurencji oraz dostępnych technologii pozwala na wypracowanie innowacyjnych pomysłów i określenie kluczowych cech, które będą wyróżniać projekt. Na tym etapie tworzy się wstępne szkice, diagramy i modele koncepcyjne, które ilustrują podstawową ideę i sposób działania maszyny. Ważne jest, aby koncepcja była realistyczna i możliwa do zrealizowania w ramach założonego budżetu i harmonogramu.

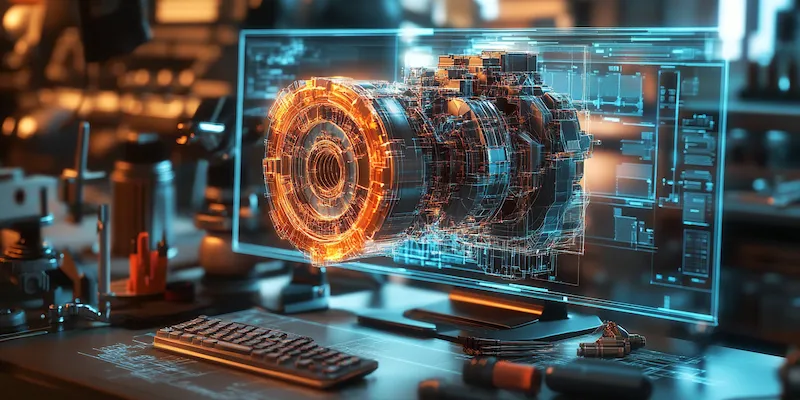

Kolejnym etapem jest szczegółowe projektowanie, które obejmuje przekształcenie koncepcji w konkretne rozwiązania techniczne. Inżynierowie wykorzystują specjalistyczne oprogramowanie do projektowania wspomaganego komputerowo (CAD), aby tworzyć precyzyjne modele 2D i 3D poszczególnych komponentów oraz całej maszyny. Analiza wytrzymałościowa (FEA) pozwala na ocenę odporności materiałów i konstrukcji na obciążenia, a symulacje dynamiczne pomagają przewidzieć zachowanie maszyny w różnych warunkach pracy. Na tym etapie dobiera się odpowiednie materiały, komponenty, podzespoły oraz określa się ich parametry techniczne. Tworzy się szczegółową dokumentację techniczną, obejmującą rysunki wykonawcze, schematy elektryczne i pneumatyczne, instrukcje montażu oraz listy materiałowe (BOM).

Ważnym aspektem jest również projektowanie systemów sterowania i oprogramowania. Nowoczesne maszyny wymagają zaawansowanych systemów sterowania, które zapewniają precyzję, automatyzację i możliwość integracji z innymi urządzeniami w linii produkcyjnej. Projektanci muszą uwzględnić ergonomię interfejsu użytkownika, bezpieczeństwo systemu oraz możliwość jego zdalnego monitorowania i diagnostyki. Opracowanie algorytmów sterowania, programowanie sterowników PLC oraz tworzenie interfejsów HMI to kluczowe elementy tego etapu. Właściwie zaprojektowane oprogramowanie znacząco wpływa na efektywność i niezawodność działania maszyny.

Ostatnim etapem projektowania jest weryfikacja i walidacja. Polega ona na sprawdzeniu, czy zaprojektowana maszyna spełnia wszystkie założone wymagania i specyfikacje. Przeprowadza się testy prototypów, analizuje wyniki i wprowadza ewentualne poprawki. Dokumentacja jest przeglądana pod kątem zgodności z normami i przepisami, a także pod kątem możliwości produkcyjnych. Dopiero po pomyślnej weryfikacji projekt jest gotowy do przekazania do etapu budowy, zapewniając, że finalna maszyna będzie działać zgodnie z oczekiwaniami i spełni wszystkie postawione przed nią zadania.

Budowa maszyn od produkcji po testy i odbiór

Następnie odbywa się montaż poszczególnych podzespołów i agregatów. Jest to złożony proces wymagający wykwalifikowanych mechaników i monterów, którzy dbają o prawidłowe połączenie wszystkich elementów. Montaż obejmuje nie tylko części mechaniczne, ale również instalację układów hydraulicznych, pneumatycznych, elektrycznych i elektronicznych. W tym momencie kluczowe jest precyzyjne rozmieszczenie okablowania, przewodów i rurociągów, a także zapewnienie odpowiedniego poziomu bezpieczeństwa i izolacji. Każdy etap montażu jest ściśle kontrolowany, aby zapewnić zgodność z projektem i zapobiec potencjalnym błędom.

Po zmontowaniu maszyny przystępuje się do jej uruchomienia i wstępnych testów. Na tym etapie sprawdza się poprawność działania poszczególnych funkcji, kalibruje się czujniki i nastawy parametrów. Inżynierowie programiści wgrywają i konfigurują oprogramowanie sterujące, testując reakcje maszyny na różne polecenia i scenariusze pracy. Ważne jest monitorowanie parametrów pracy, takich jak temperatura, ciśnienie, prędkość obrotowa, w celu wykrycia ewentualnych nieprawidłowości i zapobieżenia uszkodzeniom. Wszelkie odkryte usterki są natychmiast usuwane.

Kolejnym etapem są próby odbiorowe, podczas których maszyna jest testowana pod obciążeniem, symulując realne warunki pracy. Przeprowadza się serię badań funkcjonalnych, pomiarów wydajności i testów bezpieczeństwa. Celem jest potwierdzenie, że maszyna spełnia wszystkie wymagania specyfikacji technicznej i jest gotowa do przekazania klientowi. Dokumentacja odbiorowa jest starannie przygotowywana, zawierając wyniki testów, protokoły pomiarowe oraz instrukcję obsługi i konserwacji. Dopiero po pozytywnym przejściu prób i uzyskaniu akceptacji klienta, maszyna jest uznawana za gotową do wdrożenia.

Zastosowania innowacyjnych technologii w projektowaniu maszyn

Współczesne projektowanie i budowa maszyn coraz śmielej wykorzystują innowacyjne technologie, które rewolucjonizują sposób tworzenia i funkcjonowania urządzeń przemysłowych. Jedną z kluczowych jest drukowanie 3D, znane również jako wytwarzanie addytywne. Technologia ta umożliwia tworzenie skomplikowanych geometrycznie części z metali, tworzyw sztucznych czy ceramiki, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Pozwala to na szybkie prototypowanie, tworzenie spersonalizowanych komponentów oraz optymalizację konstrukcji pod kątem masy i wytrzymałości. W projektowaniu maszyn drukowanie 3D otwiera nowe możliwości w zakresie tworzenia lekkich, ale wytrzymałych struktur.

Kolejnym istotnym obszarem jest sztuczna inteligencja (AI) i uczenie maszynowe (ML). Algorytmy AI są wykorzystywane do optymalizacji procesów projektowych, analizy dużych zbiorów danych produkcyjnych oraz przewidywania awarii. Systemy oparte na AI mogą sugerować optymalne rozwiązania konstrukcyjne, analizować dane z czujników maszyn w celu wykrywania anomalii i zapobiegania nieplanowanym przestojom. ML znajduje zastosowanie w systemach wizyjnych do kontroli jakości, w robotyce do autonomicznego sterowania maszynami oraz w optymalizacji parametrów pracy w czasie rzeczywistym. AI staje się nieodłącznym elementem inteligentnych maszyn przyszłości.

Internet Rzeczy (IoT) oraz koncepcja Przemysłu 4.0 również mają ogromny wpływ na projektowanie i budowę maszyn. Maszyny wyposażone w czujniki i moduły komunikacyjne mogą wymieniać dane z innymi urządzeniami, systemami zarządzania produkcją (MES) oraz chmurą obliczeniową. Umożliwia to zdalne monitorowanie stanu technicznego, optymalizację procesów w czasie rzeczywistym, predykcyjne utrzymanie ruchu oraz tworzenie elastycznych linii produkcyjnych. IoT pozwala na budowę tzw. inteligentnych fabryk, gdzie maszyny komunikują się ze sobą i podejmują autonomiczne decyzje.

Ważnym aspektem jest również wykorzystanie rozszerzonej rzeczywistości (AR) i wirtualnej rzeczywistości (VR). Technologie te znajdują zastosowanie w procesie projektowania i szkolenia operatorów. Projektanci mogą wizualizować modele maszyn w skali 1:1 w wirtualnym środowisku, co ułatwia identyfikację potencjalnych problemów z dostępem czy ergonomią. VR i AR są również wykorzystywane do tworzenia interaktywnych instrukcji montażu i obsługi, szkoleń operatorów w bezpiecznym, wirtualnym środowisku oraz zdalnej pomocy technicznej. Te nowoczesne narzędzia znacząco usprawniają procesy związane z projektowaniem i eksploatacją maszyn.

Zapewnienie bezpieczeństwa i zgodności w procesie tworzenia maszyn

Bezpieczeństwo jest absolutnym priorytetem w całym procesie projektowania i budowy maszyn. Odpowiednie zabezpieczenia zapobiegają wypadkom przy pracy, chronią operatorów i osoby postronne oraz minimalizują ryzyko uszkodzenia samej maszyny. Inżynierowie muszą stosować się do obowiązujących norm i dyrektyw, takich jak Dyrektywa Maszynowa 2006/42/WE, która określa podstawowe wymagania dotyczące bezpieczeństwa i ochrony zdrowia w zakresie projektowania i budowy maszyn. Obejmuje ona między innymi wymogi dotyczące ochrony przed ruchomymi częściami, zabezpieczenia elektryczne, ergonomię oraz niezawodność systemów sterowania.

Analiza ryzyka jest kluczowym elementem procesu projektowego. Polega ona na systematycznym identyfikowaniu potencjalnych zagrożeń związanych z użytkowaniem maszyny, ocenie prawdopodobieństwa ich wystąpienia oraz skali możliwych szkód. Na podstawie wyników analizy ryzyka projektuje się odpowiednie środki zaradcze, takie jak osłony, bariery bezpieczeństwa, czujniki zbliżeniowe, przyciski bezpieczeństwa oraz systemy awaryjnego zatrzymania. Ważne jest, aby środki te były skuteczne, niezawodne i integralnie wbudowane w konstrukcję maszyny, a nie stanowiły jedynie dodatku.

Kolejnym ważnym aspektem jest zapewnienie zgodności z normami technicznymi. Istnieje wiele norm zharmonizowanych, które precyzują wymagania dotyczące poszczególnych aspektów bezpieczeństwa maszyn, np. normy dotyczące układów sterowania, zabezpieczeń elektrycznych, hałasu czy drgań. Stosowanie się do tych norm ułatwia spełnienie wymagań prawnych i świadczy o wysokiej jakości wykonania maszyny. W procesie budowy maszyn kluczowe jest również stosowanie certyfikowanych komponentów, które spełniają odpowiednie standardy jakości i bezpieczeństwa. Dokumentacja techniczna musi być kompletna i zawierać dowody potwierdzające zgodność z obowiązującymi przepisami.

Oprócz aspektów technicznych, istotne jest również odpowiednie przeszkolenie operatorów. Nawet najlepiej zaprojektowana i zabezpieczona maszyna może stanowić zagrożenie, jeśli nie jest obsługiwana zgodnie z instrukcją. Dostarczenie jasnej i wyczerpującej instrukcji obsługi oraz przeprowadzenie odpowiedniego szkolenia dla personelu jest integralną częścią procesu wdrażania maszyny. Zapewnienie ciągłego nadzoru i regularnych przeglądów technicznych pozwala na utrzymanie wysokiego poziomu bezpieczeństwa przez cały okres eksploatacji maszyny, co jest niezbędne dla efektywnego i bezpiecznego funkcjonowania przedsiębiorstwa.

Optymalizacja procesów produkcyjnych dzięki nowoczesnym maszynom

Wdrożenie nowoczesnych maszyn stanowi klucz do osiągnięcia znaczącej poprawy efektywności procesów produkcyjnych. Inwestycja w zaawansowane technologicznie rozwiązania pozwala na automatyzację wielu czynności, które dotychczas wymagały manualnego zaangażowania pracowników. Automatyzacja prowadzi do zwiększenia szybkości produkcji, redukcji liczby błędów ludzkich oraz zapewnienia powtarzalności procesów na najwyższym poziomie. Maszyny wyposażone w precyzyjne systemy sterowania i czujniki są w stanie realizować zadania z dokładnością, której nie jest w stanie osiągnąć człowiek, co przekłada się na wyższą jakość finalnych produktów.

Nowoczesne maszyny często charakteryzują się większą elastycznością i możliwością szybkiego przezbrojenia. Pozwala to na efektywne produkowanie mniejszych serii różnorodnych wyrobów, a także na szybkie reagowanie na zmieniające się potrzeby rynku. Możliwość łatwej adaptacji linii produkcyjnej do wytwarzania nowych produktów minimalizuje przestoje i koszty związane ze zmianą profilu produkcji. Jest to szczególnie ważne w branżach, gdzie popyt jest zmienny i wymaga szybkiej dywersyfikacji oferty. Takie możliwości przekładają się na większą konkurencyjność przedsiębiorstwa.

Kluczowym aspektem optymalizacji jest również redukcja kosztów operacyjnych. Nowoczesne maszyny są często projektowane z myślą o minimalizacji zużycia energii elektrycznej, wody czy surowców. Inwestycja w energooszczędne rozwiązania zwraca się w dłuższej perspektywie poprzez obniżenie rachunków za media. Ponadto, dzięki zwiększonej niezawodności i mniejszej awaryjności, nowoczesne maszyny generują niższe koszty związane z naprawami i konserwacją. Utrzymanie ruchu staje się bardziej przewidywalne, a plany produkcji rzadziej są zakłócane przez nieoczekiwane awarie.

Integracja maszyn z systemami zarządzania produkcją (MES) oraz systemami planowania zasobów przedsiębiorstwa (ERP) pozwala na pełną optymalizację przepływu materiałów i informacji w całym zakładzie. Dane zbierane przez maszyny dostarczają cennych informacji o wydajności, obciążeniu poszczególnych stanowisk oraz zużyciu materiałów. Analiza tych danych umożliwia podejmowanie świadomych decyzji dotyczących optymalizacji harmonogramów produkcji, zarządzania zapasami oraz alokacji zasobów. W ten sposób projektowanie i budowa maszyn, które są projektowane z myślą o integracji, stają się narzędziem do transformacji całego przedsiębiorstwa w kierunku inteligentnej i efektywnej produkcji.