Produkcja opakowań na leki to proces niezwykle złożony i obarczony ogromną odpowiedzialnością. Odpowiednie zabezpieczenie preparatów leczniczych stanowi fundament ich skuteczności, bezpieczeństwa pacjenta oraz zgodności z rygorystycznymi normami prawnymi. Opakowanie leku pełni wiele kluczowych funkcji, które wykraczają daleko poza zwykłe przechowywanie. Jest to pierwsza linia obrony przed czynnikami zewnętrznymi, takimi jak wilgoć, światło, tlen czy zanieczyszczenia mikrobiologiczne, które mogą prowadzić do degradacji substancji czynnej i utraty jej terapeutycznych właściwości.

Ponadto, opakowanie dostarcza pacjentowi niezbędnych informacji dotyczących dawkowania, wskazń, przeciwwskazań oraz daty ważności. Precyzyjne oznakowanie, czytelność tekstu i odporność na ścieranie są kluczowe, aby uniknąć błędów w przyjmowaniu medykamentów, co mogłoby mieć tragiczne konsekwencje. Branża farmaceutyczna stawia najwyższe wymagania wobec swoich dostawców opakowań, oczekując nie tylko najwyższej jakości materiałów, ale także innowacyjnych rozwiązań, które wspierają proces leczenia i zwiększają komfort pacjenta.

Wprowadzanie nowych leków na rynek wymaga opracowania specjalistycznych opakowań, które uwzględniają specyficzne właściwości chemiczne i fizyczne substancji leczniczej. Proces ten obejmuje wybór odpowiednich materiałów, projektowanie formy opakowania, a także zapewnienie jego szczelności i integralności. Nowoczesne technologie produkcji opakowań farmaceutycznych skupiają się na minimalizacji ryzyka podrabiania leków, poprzez zastosowanie zaawansowanych zabezpieczeń, takich jak hologramy, kodowanie znaków czy unikalne numery seryjne. W kontekście globalnej dystrybucji, opakowanie musi również wytrzymać trudne warunki transportu i przechowywania w różnych strefach klimatycznych.

Wymagania prawne i technologiczne w produkcji opakowań farmaceutycznych

Produkcja opakowań na leki podlega ścisłym regulacjom prawnym, które mają na celu zagwarantowanie bezpieczeństwa pacjentów i jakości produktów leczniczych. Międzynarodowe i krajowe przepisy, takie jak te określone przez Europejską Agencję Leków (EMA) czy amerykańską Agencję Żywności i Leków (FDA), definiują szczegółowe standardy dotyczące materiałów używanych do produkcji opakowań, procesów produkcyjnych oraz metod kontroli jakości. Kluczowe jest tutaj zapewnienie, że materiały opakowaniowe nie wchodzą w reakcje chemiczne z lekiem, nie migrują do jego składu i nie wpływają negatywnie na jego stabilność.

W tym kontekście niezwykle ważna jest zgodność z normami GMP (Good Manufacturing Practice) oraz GDP (Good Distribution Practice), które obejmują wszystkie etapy produkcji i dystrybucji. Oznacza to, że zarówno producenci opakowań, jak i firmy farmaceutyczne muszą posiadać odpowiednie certyfikaty i dokumentację potwierdzającą przestrzeganie najwyższych standardów. Technologie stosowane w produkcji opakowań farmaceutycznych ewoluują, aby sprostać rosnącym wymaganiom. Dotyczy to między innymi zastosowania barierowych materiałów, które skutecznie chronią lek przed wilgociącią i tlenem, czy też wykorzystania zaawansowanych technik druku, które zapewniają trwałość i czytelność oznaczeń.

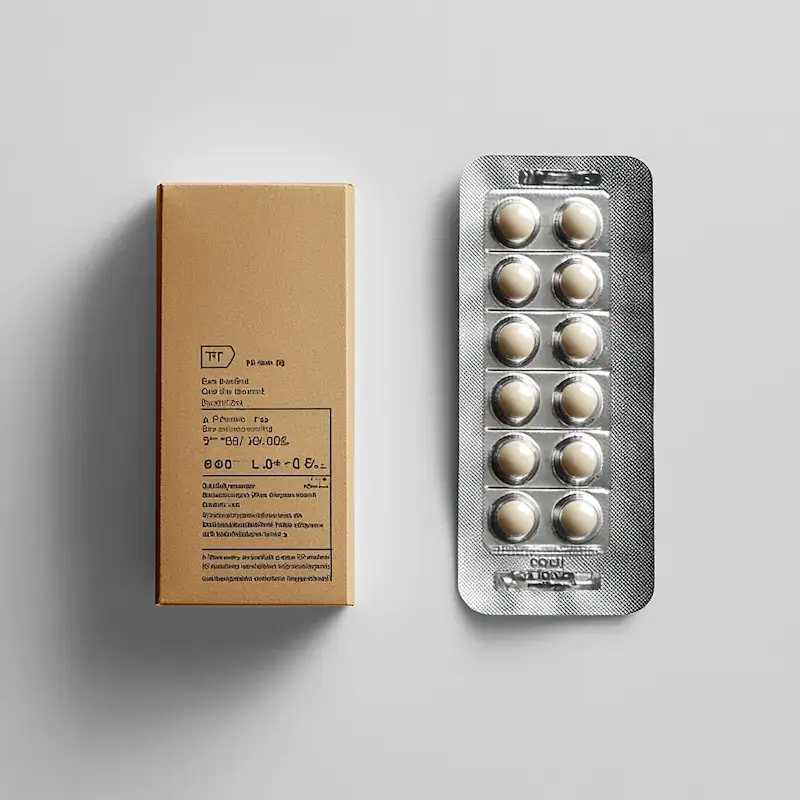

Współczesne opakowania farmaceutyczne często wyposażone są w dodatkowe funkcje, takie jak wbudowane dozowniki, zabezpieczenia przed otwarciem przez dzieci (child-resistant closures) czy systemy śledzenia produktu (track-and-trace). Te innowacje nie tylko podnoszą bezpieczeństwo, ale także ułatwiają pacjentom prawidłowe stosowanie leków. Wybór technologii i materiałów jest ściśle powiązany z rodzajem leku, jego formą (tabletki, kapsułki, płyny, proszki) oraz przewidzianym okresem przydatności do spożycia. Proces walidacji opakowania jest równie ważny, co walidacja samego leku, ponieważ zapewnia, że opakowanie będzie spełniać swoje funkcje przez cały okres jego stosowania.

Rodzaje opakowań wykorzystywanych w farmacji i ich specyfika

Butelki i słoiki, często wykonane ze szkła lub tworzyw sztucznych, są stosowane do przechowywania leków w formie płynnej, proszków czy granulatu. Wybór materiału zależy od wrażliwości leku na światło i tlen. Szkło, zwłaszcza ciemne, zapewnia doskonałą barierę, podczas gdy odpowiednio dobrane tworzywa sztuczne oferują lekkość i odporność na stłuczenie. Tubki, zazwyczaj aluminiowe lub plastikowe, służą do pakowania maści, kremów i żeli, wymagając zastosowania materiałów zapewniających doskonałą szczelność i ochronę przed wysychaniem.

Opakowania wtórne, takie jak tekturowe pudełka, pełnią rolę ochronną i informacyjną. Zawierają ulotkę dla pacjenta oraz drukowane informacje o leku. Nowoczesne opakowania wtórne często wykorzystują zaawansowane techniki druku, w tym drukowanie zmiennych danych, co jest kluczowe w systemach śledzenia leków. Ważnym elementem opakowań wtórnych jest również ich estetyka i ergonomia, która wpływa na postrzeganie produktu przez konsumenta. Rozwój technologii opakowaniowych prowadzi do wprowadzania innowacyjnych rozwiązań, takich jak opakowania zintegrowane z aplikatorami, ułatwiające precyzyjne dawkowanie, czy też opakowania biodegradowalne, odpowiadające na rosnące zapotrzebowanie na ekologiczne rozwiązania w przemyśle.

Kryteria wyboru materiałów do produkcji opakowań farmaceutycznych

Wybór odpowiednich materiałów do produkcji opakowań na leki to proces wymagający dogłębnej analizy wielu czynników, z których kluczowe są bezpieczeństwo, stabilność leku i zgodność z regulacjami prawnymi. Podstawowym kryterium jest obojętność chemiczna materiału w stosunku do substancji czynnej leku. Oznacza to, że opakowanie nie może wchodzić w żadne reakcje z lekiem, które mogłyby prowadzić do jego degradacji, zmiany właściwości lub powstania toksycznych produktów. W tym celu stosuje się materiały o wysokiej czystości, które przeszły rygorystyczne testy kompatybilności.

Kolejnym istotnym aspektem jest zapewnienie odpowiedniej bariery ochronnej. Opakowanie musi chronić lek przed czynnikami zewnętrznymi, takimi jak wilgoć, tlen, światło UV czy zanieczyszczenia mikrobiologiczne. W zależności od wrażliwości leku, stosuje się różne rodzaje materiałów, od tradycyjnych folii i szkła, po zaawansowane kompozyty i materiały barierowe, które zapewniają najwyższy poziom ochrony. Na przykład, leki wrażliwe na światło często pakowane są w ciemne szkło lub folie z filtrem UV, a leki podatne na utlenianie wymagają opakowań o niskiej przepuszczalności tlenu.

Istotne są również właściwości fizyczne materiału, takie jak jego wytrzymałość mechaniczna, elastyczność i odporność na uszkodzenia podczas transportu i przechowywania. Opakowanie musi być na tyle trwałe, aby zapobiec przypadkowemu otwarciu lub uszkodzeniu leku. Ponadto, materiały muszą spełniać wymagania dotyczące możliwości drukowania, etykietowania oraz być zgodne z normami środowiskowymi, jeśli są one wymagane przez rynek docelowy. Wdrażane są również innowacje materiałowe, takie jak biodegradowalne polimery czy materiały z recyklingu, które wpisują się w globalne trendy zrównoważonego rozwoju, przy jednoczesnym zachowaniu najwyższych standardów bezpieczeństwa farmaceutycznego.

Proces projektowania i prototypowania opakowań dla preparatów leczniczych

Tworzenie opakowań na leki to proces iteracyjny, który rozpoczyna się od dokładnej analizy potrzeb i wymagań. Projektanci muszą uwzględnić specyfikę produktu leczniczego, jego wrażliwość na czynniki zewnętrzne, dawkę, formę podania oraz grupę docelową pacjentów. Kluczowe jest zrozumienie, jakie funkcje ochronne i informacyjne opakowanie ma pełnić. Na tym etapie analizowane są również wymagania prawne i branżowe, które określają standardy dotyczące materiałów, zabezpieczeń i oznakowania.

Następnie przystępuje się do fazy projektowania graficznego i konstrukcyjnego. Tworzone są wstępne szkice i modele opakowań, uwzględniające ich kształt, wymiary, układ graficzny oraz rozmieszczenie elementów informacyjnych. Ważne jest, aby projekt był intuicyjny dla użytkownika, a informacje czytelne i łatwo dostępne. W tej fazie często wykorzystuje się oprogramowanie CAD do tworzenia precyzyjnych modeli 3D, które pozwalają na wizualizację końcowego produktu. Projektowanie opakowań farmaceutycznych wymaga również uwzględnienia aspektów związanych z zapobieganiem podrabianiu leków, stąd często implementuje się zabezpieczenia takie jak hologramy, znaki wodne czy unikalne kody.

Po opracowaniu projektu następuje etap prototypowania. Tworzone są fizyczne modele opakowań, które pozwalają na przetestowanie ich funkcjonalności, wytrzymałości i estetyki. Prototypy są poddawane różnym testom, między innymi próbom wytrzymałościowym, testom odporności na wilgoć i światło, a także testom ergonomicznym, które oceniają, jak łatwo pacjent może otworzyć opakowanie i wyjąć lek. Na podstawie wyników testów prototypy są modyfikowane i udoskonalane, aż do osiągnięcia optymalnego rozwiązania. Ten proces zapewnia, że finalne opakowanie będzie nie tylko estetyczne i zgodne z marką, ale przede wszystkim w pełni funkcjonalne i bezpieczne dla pacjenta.

Nowoczesne technologie w produkcji opakowań farmaceutycznych

Produkcja opakowań na leki nieustannie ewoluuje dzięki postępowi technologicznemu, który umożliwia tworzenie coraz bardziej zaawansowanych i bezpiecznych rozwiązań. Jedną z kluczowych innowacji jest rozwój materiałów barierowych, które zapewniają doskonałą ochronę leków przed szkodliwym wpływem czynników zewnętrznych. Nowoczesne folie wielowarstwowe, powłoki ceramiczne czy materiały na bazie nanocząsteczek znacząco poprawiają stabilność i wydłużają okres przydatności do spożycia preparatów farmaceutycznych, zwłaszcza tych wrażliwych na wilgoć i tlen.

Druk cyfrowy i techniki druku zmiennych danych (VDP) rewolucjonizują proces oznakowania opakowań. Umożliwiają one nanoszenie unikalnych kodów identyfikacyjnych, numerów seryjnych, kodów QR czy danych zmiennych na każde opakowanie, co jest kluczowe dla systemów śledzenia i uwierzytelniania leków (track-and-trace). Te technologie znacząco utrudniają podrabianie produktów i zapewniają pełną identyfikowalność w całym łańcuchu dostaw. Bezpieczeństwo opakowań jest również wzmacniane przez zaawansowane zabezpieczenia, takie jak hologramy o wysokiej rozdzielczości, zabezpieczenia laserowe, specjalistyczne tusze czy znaczniki niewidoczne gołym okiem, które są wykrywane za pomocą specjalistycznych urządzeń.

W obszarze opakowań dla dzieci, rozwijane są systemy zabezpieczeń otwarcia (child-resistant closures), które są trudne do otwarcia przez najmłodszych, a jednocześnie łatwe w użyciu dla dorosłych i osób starszych. Ponadto, stosuje się technologie umożliwiające tworzenie opakowań zintegrowanych z elementami ułatwiającymi dawkowanie, na przykład wbudowane pompki, dozowniki czy systemy informujące o upływie czasu od otwarcia opakowania. Innowacje dotyczą również materiałów, z których produkowane są opakowania. Coraz większą popularność zdobywają opakowania wykonane z materiałów pochodzących z recyklingu lub materiałów biodegradowalnych, co wpisuje się w globalny trend zrównoważonego rozwoju i dbałości o środowisko.

Rola opakowań w walce z podrabianymi lekami na rynku

Produkcja opakowań na leki odgrywa kluczową rolę w strategii zapobiegania rozpowszechnianiu się podrabionych produktów farmaceutycznych, które stanowią poważne zagrożenie dla zdrowia i życia pacjentów. Nowoczesne opakowania są projektowane z myślą o maksymalnym utrudnieniu działań fałszerzy. Jednym z najskuteczniejszych narzędzi w tej walce są zaawansowane systemy identyfikacji i śledzenia, często określane jako track-and-trace. Te systemy wykorzystują unikalne kody seryjne, kody kreskowe 2D (np. Data Matrix) lub kody QR, które są naniesione na każde opakowanie.

Dane zawarte w tych kodach pozwalają na jednoznaczną identyfikację produktu i śledzenie jego drogi od producenta, przez dystrybutorów, aż do apteki lub punktu sprzedaży. Dzięki temu możliwe jest szybkie wykrycie nielegalnych lub podejrzanych partii leków. W połączeniu z systemami agregacji, które łączą kody poszczególnych opakowań z kodami zbiorczych kartonów i palet, stworzona zostaje kompleksowa sieć zabezpieczeń, której obejście jest niezwykle trudne dla fałszerzy. Oprócz kodowania, stosuje się również fizyczne zabezpieczenia opakowań, które są trudne do podrobienia.

Do tej kategorii zaliczamy hologramy o wysokiej rozdzielczości, które charakteryzują się skomplikowanymi wzorami i efektami optycznymi, zmienne znaczniki laserowe, unikalne tłoczenia, specjalistyczne folie zabezpieczające z efektami widocznymi tylko pod określonym kątem lub przy użyciu dedykowanych narzędzi, a także zabezpieczenia typu tamper-evident, które po próbie otwarcia opakowania pozostawiają widoczny ślad, informując o naruszeniu jego integralności. Połączenie tych technologii z rygorystycznymi procedurami kontroli jakości i współpracy międzynarodowej między organami regulacyjnymi a przemysłem farmaceutycznym stanowi najskuteczniejszą linię obrony przed podrabianymi lekami.

Zrównoważony rozwój i ekologiczne podejście w produkcji opakowań farmaceutycznych

W obliczu rosnącej świadomości ekologicznej i presji regulacyjnej, produkcja opakowań na leki coraz częściej uwzględnia zasady zrównoważonego rozwoju. Przemysł farmaceutyczny poszukuje rozwiązań, które minimalizują negatywny wpływ na środowisko naturalne, jednocześnie zachowując najwyższe standardy bezpieczeństwa i jakości produktów leczniczych. Jednym z kluczowych kierunków jest stosowanie materiałów pochodzących z recyklingu. Coraz więcej firm decyduje się na wykorzystanie tworzyw sztucznych z odzysku, szkła wtórnego czy papieru i tektury z makulatury, pod warunkiem, że spełniają one rygorystyczne normy czystości i bezpieczeństwa wymagane w branży farmaceutycznej.

Równie ważnym aspektem jest rozwój i wdrażanie opakowań biodegradowalnych i kompostowalnych. Materiały takie jak PLA (polikwas mlekowy), PBAT (polibutyrenadypinian terftalan) czy specjalne odmiany celulozy pozwalają na tworzenie opakowań, które ulegają naturalnemu rozkładowi po zakończeniu ich cyklu życia, redukując ilość odpadów trafiających na wysypiska. Projektowanie opakowań z myślą o minimalizacji ilości użytego materiału (lightweighting) to kolejny ważny element strategii zrównoważonego rozwoju. Redukcja wagi i objętości opakowań nie tylko zmniejsza zużycie surowców, ale także obniża koszty transportu i emisję gazów cieplarnianych.

Nie bez znaczenia jest również optymalizacja procesów produkcyjnych pod kątem efektywności energetycznej i redukcji emisji. Wiele nowoczesnych zakładów produkcyjnych inwestuje w technologie zmniejszające zużycie wody i energii, a także w systemy odzysku ciepła i zarządzania odpadami. Firmy coraz częściej stosują również podejście cyrkularne, projektując opakowania tak, aby można je było łatwo rozmontować i poddać recyklingowi poszczególnych komponentów. Chociaż wyzwania związane z zapewnieniem sterylności i bezpieczeństwa opakowań farmaceutycznych są znaczące, postęp technologiczny i rosnąca świadomość ekologiczna pozwalają na tworzenie coraz bardziej zrównoważonych i odpowiedzialnych rozwiązań.