Przemysł 4.0 to nie tylko modne hasło, ale realna transformacja, która redefiniuje sposób, w jaki myślimy o produkcji. Fabryki przyszłości będą miejscami, gdzie zaawansowane technologie, takie jak sztuczna inteligencja (AI), Internet Rzeczy (IoT), robotyka, analiza Big Data i druk 3D, zintegrują się, tworząc inteligentne, autonomiczne i wysoce elastyczne systemy produkcyjne. Ta rewolucja obiecuje nie tylko zwiększenie efektywności i optymalizację procesów, ale także stworzenie nowych możliwości biznesowych i modeli operacyjnych. Zamiast tradycyjnych, sztywnych linii produkcyjnych, będziemy świadkami powstawania dynamicznych ekosystemów, zdolnych do szybkiego dostosowywania się do zmieniających się potrzeb rynku i indywidualnych zamówień klientów.

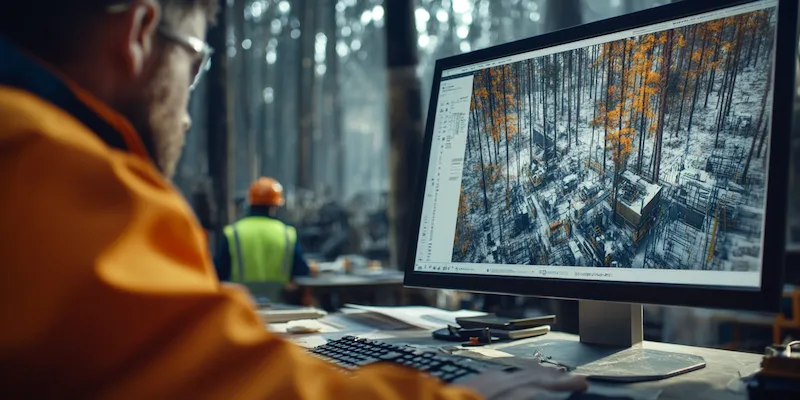

Kluczowym elementem fabryk przyszłości jest cyfryzacja na każdym etapie produkcji. Od projektowania produktu, poprzez procesy wytwórcze, aż po logistykę i obsługę posprzedażową, wszystko będzie ze sobą połączone i zasilane danymi. Sensor IoT rozmieszczone na maszynach, produktach i w całym zakładzie produkcyjnym będą nieustannie zbierać informacje o stanie urządzeń, jakości produkcji, zużyciu materiałów i innych kluczowych parametrach. Te dane będą następnie analizowane przez algorytmy AI, które pozwolą na prognozowanie awarii, optymalizację parametrów pracy maszyn, wykrywanie wad jakościowych w czasie rzeczywistym i podejmowanie autonomicznych decyzji korygujących. To podejście pozwoli na minimalizację przestojów, redukcję odpadów i znaczące podniesienie jakości wytwarzanych produktów.

Wizja fabryki przyszłości to także miejsce, gdzie człowiek i maszyna współpracują w nowy sposób. Roboty autonomiczne będą wykonywać powtarzalne, niebezpieczne lub wymagające dużej precyzji zadania, podczas gdy pracownicy skupią się na bardziej złożonych czynnościach, takich jak nadzór nad procesami, rozwiązywanie problemów, innowacje i kreatywne projektowanie. Narzędzia wspomagane przez rzeczywistość rozszerzoną (AR) i wirtualną (VR) umożliwią pracownikom lepsze zrozumienie skomplikowanych instrukcji, zdalne wsparcie techniczne i efektywniejsze szkolenia. Ta synergia między ludzkimi umiejętnościami a możliwościami maszyn stworzy bardziej bezpieczne, efektywne i angażujące środowisko pracy.

Jakie technologie zdefiniują fabryki przyszłości już dziś

Przemiany, które już teraz obserwujemy w zakładach produkcyjnych, wskazują na kluczowe technologie, które będą fundamentem fabryk przyszłości. Internet Rzeczy (IoT) odgrywa tu centralną rolę, umożliwiając komunikację między maszynami, czujnikami, produktami i systemami zarządzania. Wdrożenie zaawansowanych sensorów IoT pozwala na monitorowanie w czasie rzeczywistym każdego aspektu procesu produkcyjnego – od temperatury i ciśnienia po wibracje i stan zużycia narzędzi. Dane te są nieocenione dla utrzymania ruchu, umożliwiając przejście od konserwacji reaktywnej do predykcyjnej, co znacząco redukuje ryzyko nieplanowanych przestojów i koszty związane z naprawami.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) to kolejne filary tej transformacji. Algorytmy AI analizują ogromne zbiory danych generowane przez IoT, identyfikując wzorce, anomalie i zależności, które są niewidoczne dla ludzkiego oka. Dzięki temu możliwe jest optymalizowanie parametrów produkcji, przewidywanie popytu, automatyczne wykrywanie defektów jakościowych z niezwykłą precyzją, a nawet autonomiczne podejmowanie decyzji o zmianach w procesie, aby utrzymać optymalną wydajność. Robotyka, w tym roboty współpracujące (coboty), staje się coraz bardziej powszechna. Coboty, zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi, przejmują zadania wymagające powtarzalności, precyzji lub pracy w trudnych warunkach, uwalniając pracowników do bardziej kreatywnych i wymagających intelektualnie czynności.

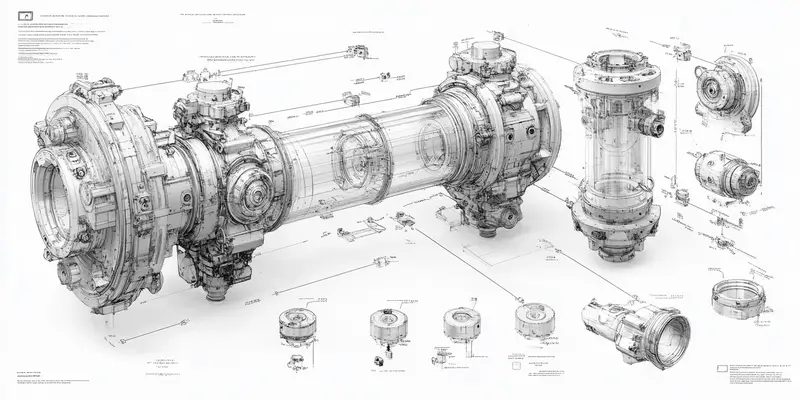

Druk 3D, znany również jako produkcja addytywna, otwiera nowe możliwości w zakresie prototypowania, produkcji narzędzi, a nawet wytwarzania złożonych części zamiennych na żądanie. Pozwala na tworzenie niestandardowych komponentów, które byłyby niemożliwe lub bardzo kosztowne do wykonania tradycyjnymi metodami. Analiza Big Data jest niezbędna do przetwarzania i interpretowania ogromnych ilości informacji pochodzących z różnych źródeł. Systemy analityczne pomagają firmom zrozumieć trendy rynkowe, zachowania klientów i optymalizować swoje strategie produkcyjne i biznesowe. Wreszcie, rozwiązania chmurowe zapewniają elastyczność, skalowalność i bezpieczeństwo przechowywania danych oraz dostępu do zaawansowanych aplikacji, co jest kluczowe dla sprawnego funkcjonowania zintegrowanych systemów produkcyjnych.

Wyzwania związane z wdrażaniem fabryk przyszłości

Kolejnym kluczowym wyzwaniem jest integracja istniejących systemów z nowymi technologiami. Wiele zakładów produkcyjnych posiada starsze, często niekompatybilne ze sobą systemy informatyczne i maszyny. Połączenie tych starszych technologii z nowoczesnymi rozwiązaniami cyfrowymi jest skomplikowane i wymaga znaczących nakładów pracy inżynierskiej oraz specjalistycznej wiedzy. Zapewnienie bezpieczeństwa danych w tak złożonym i połączonym środowisku jest priorytetem. Wzrost liczby połączonych urządzeń i przepływu danych zwiększa powierzchnię potencjalnych ataków cybernetycznych. Dlatego niezbędne jest wdrożenie solidnych strategii cyberbezpieczeństwa, które będą chronić wrażliwe dane produkcyjne i handlowe przed nieautoryzowanym dostępem i manipulacją.

Nie można również pominąć aspektu braków w wykwalifikowanej sile roboczej. Nowe technologie wymagają od pracowników nowych umiejętności. Istnieje znaczące zapotrzebowanie na specjalistów od analizy danych, inżynierów robotyki, ekspertów od cyberbezpieczeństwa i operatorów zaawansowanych systemów produkcyjnych. Firmy muszą inwestować w szkolenia i rozwój swoich obecnych pracowników, a także aktywnie rekrutować nowe talenty, aby sprostać wymaganiom przyszłości. Wreszcie, konieczna jest zmiana kultury organizacyjnej. Przejście na model fabryki przyszłości wymaga otwartości na innowacje, gotowości do uczenia się i akceptacji nowych sposobów pracy, co może być trudne dla organizacji o ugruntowanej, tradycyjnej strukturze.

Jak fabryki przyszłości wpłyną na rynek pracy

Przyszłość produkcji nieuchronnie wiąże się ze znaczącymi zmianami na rynku pracy. Wiele powtarzalnych i fizycznie wymagających zadań, które obecnie wykonują ludzie, zostanie zautomatyzowanych. Roboty autonomiczne i zaawansowane systemy produkcyjne przejmą kontrolę nad procesami montażu, pakowania i obsługi maszyn. Nie oznacza to jednak masowego bezrobocia. Wręcz przeciwnie, transformacja ta stworzy zapotrzebowanie na nowe role i specjalizacje, które będą wymagały innych, często wyższych kwalifikacji. Pojawią się nowe stanowiska związane z nadzorem nad zaawansowanymi systemami, programowaniem robotów, analizą danych produkcyjnych, cyberbezpieczeństwem oraz konserwacją i naprawą inteligentnych maszyn.

Pracownicy będą musieli dostosować swoje umiejętności do nowej rzeczywistości. Rozwój kompetencji cyfrowych, umiejętność pracy z nowymi technologiami i zdolność do szybkiego uczenia się staną się kluczowe. Zamiast pracy na linii produkcyjnej, ludzie będą częściej pełnić rolę operatorów systemów, specjalistów od optymalizacji procesów, analityków danych czy inżynierów utrzymania ruchu systemów zautomatyzowanych. Potrzebni będą również specjaliści od integracji systemów, którzy będą potrafili połączyć istniejącą infrastrukturę z nowymi, inteligentnymi rozwiązaniami. Zdalne sterowanie i monitorowanie produkcji stanie się normą, co może wpłynąć na elastyczność czasu pracy i możliwość wykonywania obowiązków z różnych lokalizacji.

Ważne jest, aby firmy inwestowały w przekwalifikowanie i podnoszenie kwalifikacji swoich obecnych pracowników. Programy szkoleniowe, warsztaty i kursy edukacyjne będą niezbędne, aby zapewnić pracownikom narzędzia do odnalezienia się w nowym środowisku pracy. Rządy i instytucje edukacyjne również odgrywają kluczową rolę w dostosowywaniu systemów edukacji do potrzeb przyszłego rynku pracy, kładąc nacisk na nauki ścisłe, technologie informatyczne i umiejętności miękkie, takie jak rozwiązywanie problemów i praca zespołowa. W dłuższej perspektywie, fabryki przyszłości mogą prowadzić do tworzenia bardziej zróżnicowanych, bezpieczniejszych i potencjalnie lepiej płatnych miejsc pracy, ale wymaga to proaktywnego podejścia do rozwoju kapitału ludzkiego.

Koszty i korzyści wynikające z budowy fabryk przyszłości

Inwestycja w budowę fabryki przyszłości jest znacząca i wymaga gruntownej analizy kosztów oraz potencjalnych korzyści. Początkowe wydatki obejmują zakup nowoczesnych maszyn i urządzeń, wdrożenie zaawansowanych systemów informatycznych, takich jak platformy IoT i oprogramowanie analityczne, a także stworzenie odpowiedniej infrastruktury sieciowej i serwerowej. Należy również uwzględnić koszty związane z instalacją i integracją tych systemów, a także potencjalne koszty modernizacji istniejącej infrastruktury. Dodatkowo, kluczowe są inwestycje w szkolenie pracowników i pozyskanie nowych specjalistów, co stanowi znaczący, choć często niedoceniany, koszt. Nie można zapominać o wydatkach związanych z cyberbezpieczeństwem, które są niezbędne do ochrony danych i procesów produkcyjnych.

Jednakże, potencjalne korzyści płynące z posiadania inteligentnej fabryki wielokrotnie przewyższają początkowe nakłady. Największą zaletą jest znaczące zwiększenie efektywności operacyjnej. Automatyzacja procesów, optymalizacja zużycia energii i materiałów, a także redukcja liczby defektów prowadzą do obniżenia kosztów produkcji. Zdolność do szybkiego reagowania na zmiany popytu i produkcji jednostkowych pozwala na większą elastyczność i konkurencyjność na rynku. Możliwość personalizacji produktów i skracanie czasu realizacji zamówień to kluczowe przewagi w dzisiejszym, dynamicznym środowisku biznesowym.

Inne istotne korzyści to:

- Poprawa jakości produktów dzięki precyzji maszyn i ciągłemu monitorowaniu procesów.

- Zwiększenie bezpieczeństwa pracy poprzez eliminację operatorów z niebezpiecznych zadań.

- Lepsze zarządzanie łańcuchem dostaw dzięki widoczności i analizie danych w czasie rzeczywistym.

- Możliwość innowacji i tworzenia nowych, bardziej złożonych produktów.

- Zmniejszenie wpływu produkcji na środowisko naturalne dzięki optymalizacji zużycia zasobów.

- Zwiększenie satysfakcji klientów poprzez szybsze dostawy i możliwość personalizacji.

Długoterminowa perspektywa pokazuje, że fabryki przyszłości nie są jedynie opcją, ale koniecznością dla firm pragnących utrzymać się na rynku i rozwijać w obliczu globalnej konkurencji i zmieniających się oczekiwań konsumentów.

Jakie rodzaje wsparcia można uzyskać dla fabryk przyszłości

Proces transformacji w kierunku fabryki przyszłości jest złożony i często wymaga zewnętrznego wsparcia, zarówno finansowego, jak i merytorycznego. Jednym z głównych źródeł pomocy są programy rządowe i unijne, które mają na celu wspieranie innowacyjności i cyfryzacji przedsiębiorstw. Programy takie jak „Inteligentny Rozwój” czy „Fundusze Europejskie dla Nowoczesnej Gospodarki” oferują dotacje, pożyczki preferencyjne lub gwarancje kredytowe na inwestycje w nowe technologie, badania i rozwój, a także na wdrożenie innowacyjnych rozwiązań produkcyjnych. Często wymagają one przedstawienia szczegółowego biznesplanu i wykazania potencjału rozwojowego firmy.

Oprócz wsparcia finansowego, wiele instytucji oferuje pomoc merytoryczną i doradczą. Parki technologiczne, centra innowacji oraz akceleratory biznesu mogą pomóc firmom w opracowaniu strategii cyfryzacji, identyfikacji odpowiednich technologii i partnerów technologicznych. Organizują one szkolenia, warsztaty i wydarzenia networkingowe, które ułatwiają wymianę wiedzy i doświadczeń. Wiele z tych instytucji posiada również zaplecze badawczo-rozwojowe, które może być wykorzystane do testowania nowych rozwiązań i prototypowania. Współpraca z uczelniami wyższymi i instytutami badawczymi jest kolejną drogą do pozyskania specjalistycznej wiedzy i dostępu do najnowszych badań naukowych w dziedzinie automatyki, robotyki czy sztucznej inteligencji.

Nie można również zapomnieć o wsparciu ze strony dostawców technologii. Wiodący producenci maszyn, oprogramowania i systemów automatyki często oferują kompleksowe usługi wdrożeniowe, doradztwo techniczne i szkolenia dla swoich klientów. Część z nich posiada dedykowane zespoły ekspertów, którzy pomagają firmom w projektowaniu i implementacji inteligentnych rozwiązań produkcyjnych, dostosowanych do ich specyficznych potrzeb. Wreszcie, dla wielu firm kluczowe może być skorzystanie z usług zewnętrznych konsultantów specjalizujących się w transformacji cyfrowej i Przemysle 4.0. Tacy specjaliści posiadają doświadczenie w przeprowadzeniu firm przez proces cyfryzacji, pomagając w identyfikacji najlepszych rozwiązań i minimalizacji ryzyka.