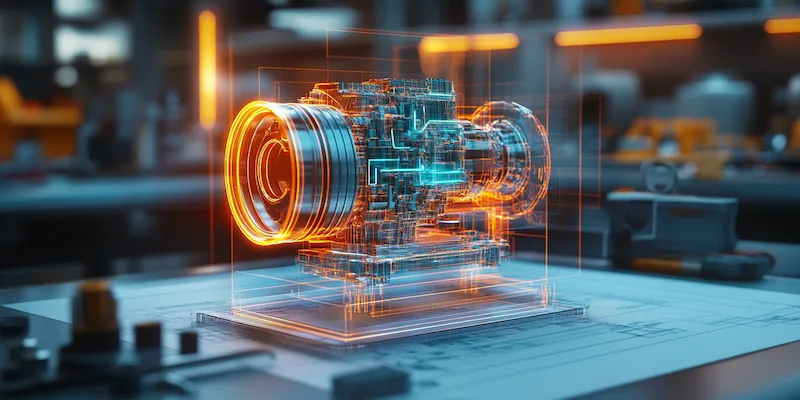

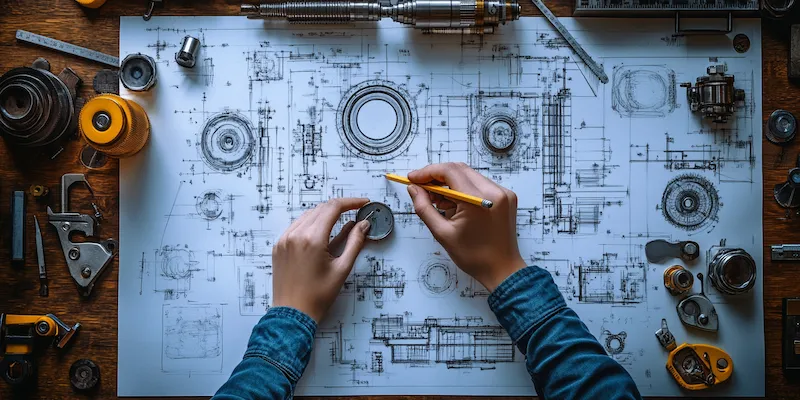

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, to temat, który zyskuje na znaczeniu w przemyśle i rzemiośle. Maszyny te są wykorzystywane do precyzyjnego wykonywania różnorodnych operacji obróbczych, takich jak frezowanie, toczenie czy cięcie. Dzięki zastosowaniu technologii komputerowej możliwe jest osiągnięcie niezwykle wysokiej dokładności oraz powtarzalności procesów produkcyjnych. Budowa maszyn CNC opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu realizacji zadań obróbczych. W skład tych elementów wchodzą m.in. silniki krokowe lub serwonapędy, które odpowiadają za ruch narzędzia oraz materiału, a także systemy sterowania, które przetwarzają dane i wydają polecenia. Warto również zwrócić uwagę na konstrukcję mechaniczną maszyny, która musi być sztywna i stabilna, aby zminimalizować drgania podczas pracy.

Jakie są główne komponenty maszyn CNC i ich funkcje

Budowa maszyn CNC składa się z wielu istotnych komponentów, z których każdy pełni określoną rolę w procesie obróbczy. Do najważniejszych elementów należą silniki napędowe, które odpowiadają za ruch wzdłuż osi X, Y oraz Z. Silniki te mogą być typu krokowego lub serwo, a ich wybór wpływa na precyzję oraz szybkość działania maszyny. Kolejnym kluczowym elementem jest system sterowania numerycznego, który interpretuje dane z programu CAD/CAM i przekształca je w konkretne ruchy narzędzia. W nowoczesnych maszynach CNC stosuje się również zaawansowane układy elektroniczne oraz czujniki, które monitorują parametry pracy urządzenia i zapewniają jego prawidłowe funkcjonowanie. Nie można zapomnieć o konstrukcji mechanicznej maszyny, która powinna być wykonana z materiałów o wysokiej sztywności i stabilności. Dodatkowo ważnym elementem jest wrzeciono, które napędza narzędzie skrawające i umożliwia precyzyjne obrabianie materiału.

Jakie są zalety stosowania maszyn CNC w produkcji

Budowa maszyn CNC wiąże się z wieloma korzyściami dla przemysłu i rzemiosła. Przede wszystkim maszyny te umożliwiają osiągnięcie wysokiej precyzji obróbczej, co jest kluczowe w produkcji skomplikowanych komponentów. Dzięki zastosowaniu technologii komputerowej możliwe jest automatyczne wykonywanie powtarzalnych operacji bez ryzyka błędów ludzkich. To znacząco zwiększa efektywność produkcji oraz skraca czas realizacji zamówień. Kolejną zaletą jest możliwość obróbki różnorodnych materiałów, takich jak metal, drewno czy tworzywa sztuczne, co czyni maszyny CNC uniwersalnym narzędziem w wielu branżach. Dodatkowo automatyzacja procesów obróbczych pozwala na zmniejszenie kosztów pracy oraz optymalizację wykorzystania surowców. Warto również zauważyć, że dzięki maszynom CNC można łatwo wprowadzać zmiany w projektach bez konieczności przerywania produkcji.

Jakie są najpopularniejsze zastosowania maszyn CNC w różnych branżach

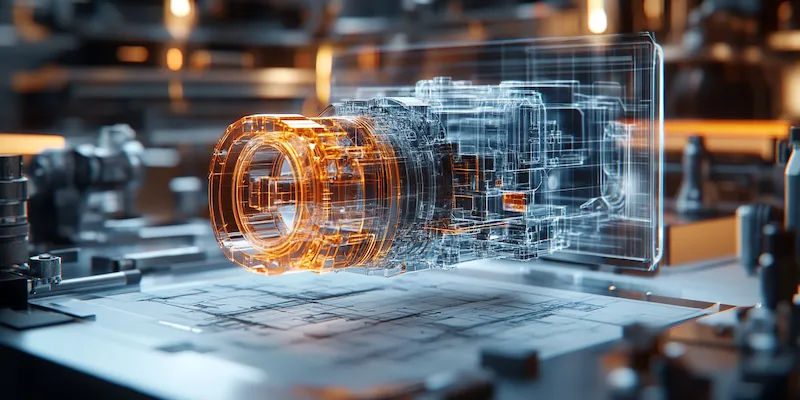

Budowa maszyn CNC znajduje swoje zastosowanie w wielu branżach przemysłowych i rzemieślniczych. W sektorze motoryzacyjnym maszyny te są wykorzystywane do produkcji precyzyjnych części samochodowych, takich jak wały korbowe czy elementy zawieszenia. W branży lotniczej zastosowanie maszyn CNC pozwala na obróbkę skomplikowanych komponentów silników odrzutowych oraz struktur nośnych samolotów. Również przemysł meblarski korzysta z technologii CNC do produkcji mebli o nietypowych kształtach oraz wzorach. W dziedzinie elektroniki maszyny te służą do tworzenia płytek drukowanych oraz obudów dla urządzeń elektronicznych. Ponadto w rzemiośle artystycznym coraz częściej wykorzystuje się maszyny CNC do tworzenia unikalnych dzieł sztuki czy biżuterii o skomplikowanych detalach.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Budowa maszyn CNC w porównaniu do tradycyjnych metod obróbczych wprowadza szereg istotnych różnic, które mają znaczący wpływ na proces produkcji. Przede wszystkim maszyny CNC działają na zasadzie automatyzacji, co oznacza, że większość operacji jest wykonywana przez komputer, a nie przez operatora. W tradycyjnych metodach obróbczych to człowiek jest odpowiedzialny za kontrolowanie narzędzi i dostosowywanie parametrów pracy, co może prowadzić do błędów i nieefektywności. Dzięki zastosowaniu technologii CNC możliwe jest osiągnięcie znacznie wyższej precyzji oraz powtarzalności produkcji, co jest kluczowe w przypadku skomplikowanych projektów. Kolejną różnicą jest czas realizacji zleceń – maszyny CNC potrafią szybko przetwarzać dane i wykonywać operacje, co znacząco skraca czas potrzebny na produkcję. Warto również zauważyć, że w przypadku maszyn CNC można łatwo wprowadzać zmiany w projektach bez konieczności przerywania produkcji, co jest trudniejsze w tradycyjnych metodach.

Jakie są koszty związane z budową i eksploatacją maszyn CNC

Budowa maszyn CNC wiąże się z wieloma kosztami, które mogą być istotnym czynnikiem decydującym o ich wdrożeniu w firmie. Na początku należy uwzględnić koszty zakupu samej maszyny, które mogą być znaczne, zwłaszcza w przypadku zaawansowanych modeli z dodatkowymi funkcjami. Oprócz ceny samego urządzenia trzeba również brać pod uwagę wydatki związane z jego instalacją oraz uruchomieniem. Kolejnym aspektem są koszty eksploatacji, które obejmują zużycie energii elektrycznej, konserwację oraz wymianę części eksploatacyjnych. Regularna konserwacja jest kluczowa dla zapewnienia długotrwałej i efektywnej pracy maszyny CNC. Dodatkowo warto rozważyć koszty szkoleń dla pracowników, którzy będą obsługiwać te urządzenia.

Jakie są najnowsze trendy w technologii budowy maszyn CNC

Budowa maszyn CNC ewoluuje wraz z postępem technologicznym, a najnowsze trendy wskazują na coraz większą automatyzację oraz integrację z systemami informatycznymi. Jednym z najważniejszych kierunków rozwoju jest zastosowanie sztucznej inteligencji i uczenia maszynowego do optymalizacji procesów obróbczych. Dzięki tym technologiom maszyny mogą samodzielnie dostosowywać parametry pracy do zmieniających się warunków oraz wykrywać potencjalne problemy zanim staną się poważnymi awariami. Kolejnym trendem jest rozwój technologii druku 3D, która coraz częściej współpracuje z maszynami CNC w celu tworzenia skomplikowanych struktur i komponentów. Również wzrost znaczenia Internetu Rzeczy (IoT) wpływa na budowę maszyn CNC poprzez umożliwienie zdalnego monitorowania i zarządzania procesami produkcyjnymi. Dzięki tym innowacjom firmy mogą zwiększać swoją konkurencyjność oraz efektywność produkcji.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Budowa maszyn CNC wymaga od operatorów posiadania specyficznych umiejętności oraz wiedzy technicznej. Przede wszystkim kluczowe jest zrozumienie zasad działania tych urządzeń oraz umiejętność obsługi oprogramowania CAD/CAM, które służy do projektowania oraz programowania procesów obróbczych. Operatorzy muszą być również zaznajomieni z różnymi rodzajami narzędzi skrawających oraz materiałów, które będą obrabiane. Wiedza na temat technologii obróbczej oraz umiejętność interpretacji rysunków technicznych są niezbędne do prawidłowego wykonania zadania. Ponadto ważne jest posiadanie zdolności analitycznych i problem-solvingowych, aby móc szybko reagować na ewentualne awarie czy nieprawidłowości podczas pracy maszyny.

Jakie są wyzwania związane z budową maszyn CNC

Budowa maszyn CNC wiąże się z wieloma wyzwaniami, które mogą wpłynąć na efektywność ich działania oraz jakość produkcji. Jednym z głównych problemów jest konieczność ciągłego dostosowywania się do zmieniających się potrzeb rynku oraz oczekiwań klientów. Firmy muszą inwestować w nowoczesne technologie oraz rozwijać swoje urządzenia, aby pozostać konkurencyjnymi. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości materiałów używanych do produkcji komponentów maszyn CNC. Niskiej jakości materiały mogą prowadzić do awarii lub skrócenia żywotności urządzeń, co generuje dodatkowe koszty związane z naprawą lub wymianą części. Również kwestie związane z bezpieczeństwem pracy są niezwykle istotne – operatorzy muszą być odpowiednio przeszkoleni i świadomi zagrożeń związanych z obsługą tych zaawansowanych technologicznie urządzeń.

Jakie są przyszłościowe kierunki rozwoju technologii CNC

Budowa maszyn CNC ma przed sobą wiele interesujących kierunków rozwoju, które mogą znacząco wpłynąć na przyszłość przemysłu obróbczego. Jednym z najważniejszych trendów będzie dalsza automatyzacja procesów produkcyjnych poprzez integrację robotyki z technologią CNC. Roboty współpracujące będą mogły wykonywać zadania równolegle z maszynami CNC, co zwiększy wydajność i elastyczność produkcji. Również rozwój sztucznej inteligencji pozwoli na lepsze prognozowanie awarii oraz optymalizację procesów obróbczych w czasie rzeczywistym. Zastosowanie technologii blockchain może przyczynić się do zwiększenia transparentności łańcucha dostaw oraz poprawy zarządzania danymi związanymi z produkcją. Warto również zwrócić uwagę na rosnącą rolę materiałów kompozytowych oraz biokompozytowych w obróbce za pomocą maszyn CNC, co otworzy nowe możliwości dla innowacyjnych produktów ekologicznych.

Jakie są kluczowe aspekty konserwacji maszyn CNC

Budowa maszyn CNC wymaga również uwzględnienia aspektów związanych z ich konserwacją, co jest kluczowe dla zapewnienia długotrwałej i efektywnej pracy. Regularne przeglądy techniczne oraz czyszczenie poszczególnych komponentów są niezbędne do utrzymania maszyny w dobrym stanie. Operatorzy powinni być świadomi, jakie elementy wymagają szczególnej uwagi, takie jak prowadnice, łożyska czy układy chłodzenia. Warto również prowadzić dokumentację serwisową, aby śledzić historię napraw i wymian części. Dobrze przeprowadzona konserwacja nie tylko wydłuża żywotność maszyny, ale także wpływa na jakość produkcji, minimalizując ryzyko wystąpienia awarii. Warto inwestować w szkolenia dla pracowników, aby mieli oni odpowiednią wiedzę na temat procedur konserwacyjnych oraz umieli szybko reagować na ewentualne problemy.